Итальянская командировка. Bettinsoli |

16 июня 2010 |

Компания Bettinsolli

История компании началась в 1969 году. Нынешние объёмы производства компании составляют порядка 15 000 ружей в год. Порядка 13 000 ружей — это гладкоствольные охотничьи и спортивные ружья с вертикальным расположением стволов, остальная же часть — комбинированные ружья и штуцеры. Треть произведённых ружей поставляется на Североамериканские рынки, несколько меньшее их количество продаётся во Франции. А вообще, ружья Bettinsoli продаются в 16 странах Европы, не считая других континентов.

От цифр и статистики компании Bettinsoli хотелось бы перейти к обзору производства на фабрике.

Производство

Всю фабрику можно разделить на два отдельных друг от друга цеха. В первом ведутся работы по механической обработке деталей будущих ружей (исключение — производство стволов, но об этом чуть ниже). Второй цех — сборочный, который, кстати, находится в доме семьи Bettinsoli.

Отсюда же ведётся весь менеджмент и управление компанией.

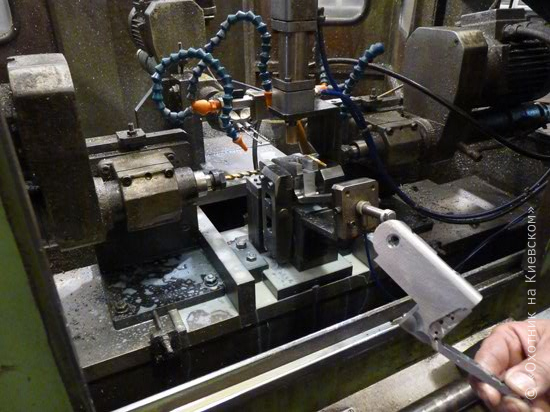

Механическая обработка

Подготовка заготовок деталей для дальнейшей обработки, производится на станках-автоматах, которые в своё время были разработаны и заказаны специально для Bettinsoli. Особенность производства Bettinsoli заключается в том, что практически все детали изготавливаются «из целяка».

Большая часть процессов обработки заготовок, требует минимального участия человека. Станки автоматизированы.

Оператору станка (за ним может быть закреплено несколько станков) нужно только вовремя менять заготовки и процесс повторяется несколько десятков раз за день.

Операции, которые требуют максимальной точности и качества, выполняются исключительно на высокоточных станках с ЧПУ.

За каждый цикл производства, например:

изготовление ствольной коробки,

шарнира цевья,

экстрактора,

отвечает один из высокоточных станков парка — обрабатывающий центр.

В отличии от станков-автоматов, оператор станка с ЧПУ, работает только со «своим» конкретным станком.

Мозгом этого цеха является серверная, в которой ведётся программирование станков с ЧПУ.

Несмотря на высокую точность станков, после каждого этапа производства, идёт проверка качества выполненных операций.

И только после того, как деталь прошла контроль качества, она отправляется в автоматизированное хранилище, откуда транспортируется дальше в сборочный цех по запросу.

А вот устройство самого сборочного цеха аналогично сборочному цеху фабрики Bernadelli.

Т.е. каждый рабочий выполняет ту или иную операцию по сборке ружей на своём рабочем месте.

Например, подгонка цевья к блоку стволов:

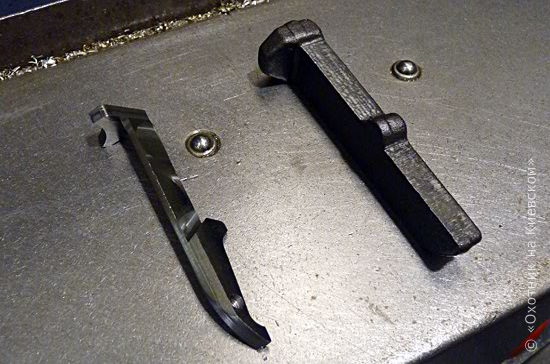

или регулировка работы эжектора:

подготовка ружей к дальнейшей упаковке:

Помимо сборки ружей, в этом цеху производят «мелкие» работы. Например, нанесение антибликовых насечек на прицельную планку:

Или же гравировка деталей ружей лазером, где она необходима:

И сразу же их окончательная доводка и полировка:

Кстати, за станком на видеоролике — президент фабрики Bettinsoli Роберто Беттинсоли (справа на фото ниже), а слева на фотографии его отец, основатель фабрики.

Однако, у Bettinsolli не совсем полный цикл производства на фабрике. Стволы для своих ружей Bettinsolli заказывают на фабрике BFIM, а дерево на фабрике Tavana. Об этих двух фабриках пойдёт рассказ ниже. Благодаря Роберто Беттинсоли, удалось побывать и на них.

BFIM. Производство стволов для гладкоствольных ружей Bettinsoli

Компания BFIM начинает свою производственную историю стволов для гладкоствольного оружия в

Хотя и любоваться видами из окна машины, всё-таки тоже нужно успевать.

И так, компания BFIM начала своё развитие достаточно быстро и успешно, завоёвывая позиции среди производителей охотничьего и спортивного оружия.

Вместе с развитием огнестрельного оружия, как в охоте, так и в спорте — развивается и компания. Если в самом начале, при производстве стволов для гладкоствольных ружей, использовался в основном ручной труд и доступные на тот момент времени механические инструменты, то сейчас обновлённая фабрика — одно большое и высокотехнологичное производство.

Это дало возможность компании построить производственные процессы так, что абсолютно всё производство у них собственное. Начиная от обработки заготовок под стволы и заканчивая их сведением и пайкой. Вот, например распилка стальных заготовок:

Важно отметить, что, закупая сырьё, BFIM сотрудничает с Университетом Машиностроения в Брешии. Это сотрудничество гарантирует качество и надежность закупаемого сырья.

Соответственно и стволы компания BFIM сверлит тоже сама и отправляет в дальнейшем для процедуры холодной ротационной ковки.

Как говорилось выше, компания уже давно практически не использует ручной труд, а большая часть циклов производства — высокоточные технологические станки с ЧПУ.

Однако, каждый этап производства тщательно контролируется и проверяется именно человеком.

Один из немногих этапов, где всё-таки присутствует человек (помимо проверок и ОТК) — это сведение и пайка стволов. Но меня попросили не фотографировать и не снимать видео этих процессов, т.к. это «ноу-хау» фабрики. Зато, можно посмотреть на результат.

Серьёзных технологических успехов BFIM добилась в разработке и моделировании прицельных и ствольных планок.

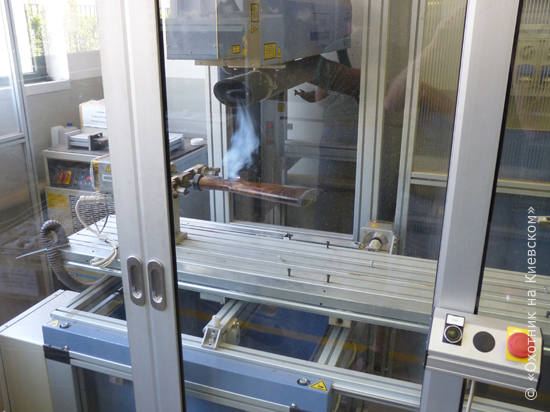

Зато полировку внутренних поверхностей стволов разрешили сфотографировать и снять на видео без проблем.

Ну и о преемственности традиций. На фабрике работает много молодёжи, которая естественно перенимает весь опыт и секреты производства у старшего поколения. А управление фабрикой переходит от отца к сыну уже два поколения подряд.

TAVANA. Производство «дерева» для гладкоствольных ружей Bettinsoli

Как сообщалось выше, Bettinsoli часть производственных процессов, а именно всю работу по дереву, размещает отдельным заказом у фабрики Tavana. Фабрика была основана в 1968 году, основатель Тавана Андреа Серджио (И, естественно, фабрика по сей день является продолжением семейного дела). А началась вся производственная деятельность фабрики с разработки и моделирования «дерева» для спортивных ружей. (Этот сегмент рынка принадлежит компании и по сей день)

Нужно обратить внимание, что в Брешии есть три «серьёзные» фабрики по работе с «оружейным деревом». Одна из этих трёх фабрик работает исключительно над заказами Беретты для их ружей, вторая фабрика только со «штучниками» и третья — Tavana. На Tavane, помимо Betinsolli, размещают свои заказы такие оружейные компании-гиганты, как Steyr Mannlicher, Benelli и т.д.

Потому что, производство на фабрике Tavana не иначе, как высокоточным и высокотехнологичным не назовёшь.

Всё начинается с поступления сырья на фабрику, которое отбирается самым тщательным образом. Ни о каких древесных насекомых или же плесени речь не может идти. После того, как сырьё проходит необходимый контроль, его нужно подготовить для дальнейшей работы. Первый производственный этап — это сушка поступившего дерева.

В камере с постоянным давлением и постоянной температурой воздуха, размещается определённое количество сырья, которое выдерживается при заданных параметрах на протяжении нескольких дней. После чего эти заготовки отправляются либо на склад для хранения

либо для дальнейшей обработки. Естественно, первым этапом можно назвать разметку дерева. Несмотря на то, что все процессы на фабрике максимально роботизированы:

разметку и первую обработку «доверяют» только человеку (Обратите внимание, на видео шаблон для приклада к ружью Fabarm Elos).

В дальнейшем же, каждый производственный цикл выполняется отдельным высокоточным станком с ЧПУ, который «работает» со своим типом заготовок. Например, станок, по обработке цевья, на входе получает вот такую заготовку:

а на выходе выдаёт следующее:

И в конечном итоге полноценное цевьё, которое должно отправиться на полировку, пропитку или лакировку.

Соответственно и этап производства прикладов под определённую марку и модель ружья начинается так же:

После того, как заготовка пройдёт ряд производственных этапов:

начинает узнаваться полноценный приклад:

а может быть даже и полноценное ложе для карабина:

Это всё были автоматизированные и так сказать бездушные этапы производства. Самые «живые» этапы производства не могут обойтись без человеческого вмешательства. Например, цех, в котором дерево «встречается» с железом

или цех, в котором происходит полировка обработанных заготовок

Отполированные заготовки (на фото выше уже почти полноценные приклады) в дальнейшем отправляются на участок по нанесению сечки:

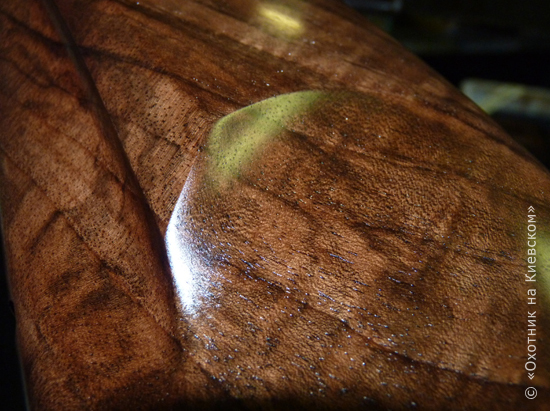

И завершающий этап — отделочные работы (морение, пропитка маслом, либо покрытие лаком):

Понятно, что на этом производственном этапе опять же не обойтись без тепла человеческих рук.

В среднем набор «приклад-цевьё» проходит до

Что особенно запомнилось автору статьи из посещения фабрики Tavana — живой запах дерева и масляной пропитки на всей фабрике и, конечно же, тёплый приём, а точнее подробнейшая экскурсия по производству. За что отдельное спасибо руководству фабрики Tavana.